精密测量完整解决方案

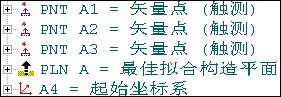

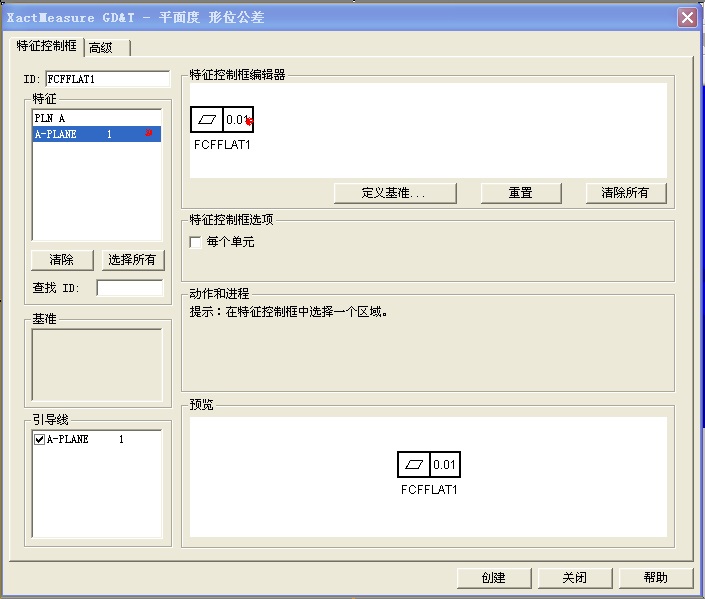

【概要描述】面临的检测难题:现代飞机航空零部件结构复杂,零件品种繁多,且对飞机零部件制造中对质量要求极高。典型的飞机零件的结构特点是薄壁结构,形状复杂,外形变斜角变化大,外形多为双曲面,要求成形准确。结构复杂的薄壁件、蜂窝件不仅形状复杂,而且孔、空穴、沟槽、加强筋等要求精度高,这些零部件是否合格对航空的安全有着关键的作用。 解决方案:测量注意事项:要测量工件的平面度。一、测量过程分析:第一步:工件分析。根据客户要求,测量此工件的平面度,建立坐标系方法不是传统的3,2,1方法,而是使用的是拟合坐标系。第二步:工件装夹。了解基准和测量要求后,就可以进行工件的装夹了;此工件为铝制工件,大而重,不能用V型铁和磁铁,由于工件一面不平整,两面都需要测量,故需要把工件立起来,采用台虎钳夹住工件底部。如下图:二、具体测量步骤:由于工件要测量的位置到工件表面深的位置有80MM,需要加一根测头加长杆50MM,TP200,D1L20测针。1、测针校验,导入数模:加载并校正A90B90,A90B-90;用自动矢量点在数模上采集M1,M2….M6,建立坐标系,拟合—确定。清除标记特征—标记所有特征—是—手动执行。切换自动模式DCC2、在数模上采点BF1,BF2…..BF39再次建立拟合坐标系如下图,此次坐标系更准确。3、在数模上采点PNTA1,PNTA2,PNTA3构造平面A,建立坐标系Y负找正,Y原点。在数模上测量CIRB2C1和圆CIRB1建立坐标系,围绕Y负旋转到Z正,CIRB2C1 X,Z原点。4、测量PNT1,PNT2…..PNT38构造平面A-PLANE5、打开平面度对话框 选中要评价的平面,输入公差,创建以此类推的评价平面度总结:此方案主要运用到了拟合建坐标系,面,圆,圆(3,2,1)建立坐标系,平面度,等命令对于大平面机加工件有一定的 二、检具行业解决方案一、方案介绍: 检具是一种用来测量和评价零件尺寸质量的专用检验设备。它是工业生产企业用于控制产品各种尺寸(例如孔径、空间尺寸等)的简捷工具,提高生产效率和控制质量,适用于大批量生产的产品,如汽车零部件,以替代专业测量工具。通过检具可以实现对零件的快速在线检测。 二、适用范围:各种检具。本案例以汽车零件检具为主介绍。 三、测量注意事项:注意建立坐标系-迭代法的使用。在汽车检具中需要检测检具型面、定位孔及间隙面位置。 四、测量过程分析:1、在PC-DMIS中导入CAD数模;2、利用检具上的基准用迭代法建立坐标系;3、测量相关孔位和曲面点,对超差的部位进行调整;4、生成检测报告; 五、具体测量步骤:1、在pcdmis中导入检具3D数模,利用CAD图层命令,将数模上与测量无关的零件隐藏;2、利用自动测量点和圆命令,在数模上选取需要检测的点和圆;本例中,需要检测检具型面、定位孔及间隙面位置。3、测量过程中,检具要根据测量数据进行调整,此时可以利用测头读数窗口或者状态窗口快速获得实测值与理论值的偏差,根据偏差调整检具;4、重复步骤3,直到检具符合要求,检测的过程也是检具生产过程的一部分;在检测报告的显示中,红色为正向超差,黄色为负向超差,在图形区域中的为公差范围内;5、检测完成,输出报告; 六、总结:要熟悉CAD数模的导入以及建立坐标系(迭代法)的使用。本检测案例中图文并茂的检测报告,让您的客户更清楚了解检具的检测结果。 三、在汽车车身检测中的解决方案-三坐标测量机 目前三坐标测量机已经从测量件搬至轿车生产车间进行在线检测,尤其在冲压车间里,采用三坐标测量机进行精度检测已经超过一半的比例,一些复杂大型的零部件检测更需要使用三坐标测量。 汽车车身检测属于零部件检测范畴,大多由形状不一的钣金件组成,车身表面的尺寸、相对位置和轮廓度直接影响整车的外观度。而车身表面上的孔径和相对尺寸受地球吸引力影响和工件组装影响而处于变形状态,传统的夹具测量方法难以保证精度,三坐标测量仪具有高精度和高柔韧性特点,不断扩充的软件功能能够满足车身的全要素全尺寸检测。 汽车零部件检测的关键点包括:孔径大小、孔的相对位置、外形轮廓度检测。值得注意的是汽车车身检测轮廓度呈现自由曲面、不规则的特点,所以要根据实际情况设计多元化检测方案。我司的三坐标测量通过探针系统与汽车车身工件的相对移动,根据移动路径取点测量,通过点、线、面对整个尺寸进行检测,精度值是同行中的翘楚,是汽车模具检测的好方法。 四、应用之汽车车身方案-龙门三坐标整车车身精度测量作为整车装配质量基础的部分,更不能出现丝毫偏差。“所谓‘差之毫厘,谬以千里’,对于整车车身测量而言,不仅仅需要单个零件的准确,同时要考虑到装配时的公差,因为哪怕1mm的误差都有可能造成整辆车的报废,其损失可想而知。 我司龙门式三坐标测量机在尺寸上满足了对汽车车身的测量要求,其测量精度更为汽车厂商生产出高品质的商务车起到了保驾护航的作用。Function系列龙门式三坐标测量机,专为大尺寸和超大尺寸的零件测量需要而设计,满足了航天、汽车、检具、模具以及零部件制造企业关于测量和品质验证的需求。 源自Hexagon计量产业集团深厚的坐标测量系统应用经验,基于优越的龙门式测量机设计和制造技术,确保了整机精度的长期稳定可靠,模块化设计和材料设计技术的应用,使得Function具备现代化制造业所需要的效率和灵活性。技术特性出彩,横梁采用Hexagon计量产业集团获得的斜屋顶技术,使得系统刚性与动态性能更好;精密长导轨,采用高稳定性的花岗石材料,为整机精度提供了良好的基础;机器各轴均采用高分辨率、抗干扰、防磨损的Heidenhain镀金光栅,温度膨胀系数通过PTB认证;通过配备线性温度补偿提升系统的性能。 龙门式三坐标测量机主要负责对车身或零件进行测量,对精度进行监控,对偏差进行分析,以掌握车身或零件的精度水平,众所周知,车身焊接质量是整车质量的基础,一辆汽车车身有数千个焊接点或数十米激光焊缝,每一个焊点、每一毫米焊缝都是驾乘人员安全保证的基础。因此在对车身精度的控制方面,思瑞测量力求精益求精。 五、在五金件检测上的解决方案-影像测量仪 金属五金件制品的不合格类别有亮度差、变形、边缘不良,变形、压痕等。每一个精密零部件的品质,与企业发展息息相关。如何使自己的产品在整个行业中脱颖而出,您需要一套合适的检测方案。我司测量方案中心可为您排忧解难。 影像测量机产品种类丰富,包括SVM系列影像测量仪、SVMDCCClassic系列全自动影像测量机、SVMDCCAdvance系列影像测量仪。均采用业界的标杆软件PC-DMIS VISION,核心算法经过国际权威认证机构PTB认证。依托海克斯康集团先进的影像技术开发而成,很好地结合了传统的光学和计算机图像处理技术,可以对五金件平面的点、线、圆等基本元素作精密测量,具有批量检测和SPC功能。 与传统的接触式测量相比,影像测量具有方便、快速,适合小尺寸测量的特点。思瑞自动及手动系列影像测量机操作简单、性能优良稳定,只需要经过短暂的培训就可以完成复杂的测量任务, 影像测量仪的应用领域宽泛:在模具、塑胶制品、电子制品、金属制品、金属加工等领域都适用,尤其适合连接器、精密夹持具、家电制品、精密冲压件、PCB线路板、电脑周边行业、汽车相关零配件、手机配件、机械配件等行业的用户 测量在现代测量行业的日益成熟,为各个行业带来了生命力,在影像检测方面,我们也不退让。特别是在我们的小、软、薄检测技术方面.更是有着一套新的检测系统以及解决方案。选择思瑞,选择保障。 六、创新方案|如何完整撷取易变形材料的弧线【背景】3D热弯玻璃在手机行业的使用不断扩大,手机后盖去金属化已是大势所趋。同时,玻璃需全检,企业出货量大,对检测效率要求很高。热弯角度加大、玻璃厚度减小所带来的检测难度也随之提高。如何快速、准确、便捷的提升检测效率并提供直观的检测报告成为3D玻璃行业一个迫切的需求。3D玻璃轮廓度测量专机方案是思瑞测量针对以上检测难点开创性推出的设计方案。CWS非接触式共聚焦白光传感器搭配高像素CCD光学影像。双重搭载测量,火力全开。在3D玻璃的测量中,热完后需要使用两种不同的测量系统进行测量,3D玻璃轮廓度测量专机方案同时具有复合式测头系统,使用CWS进行3D轮廓度的测量,使用CCD进行2D长宽孔位的测量。同时满足各类尺寸的测量需求。平面尺寸一次性整合测量。在提高建立坐标效率的同时,也解决了单纯光学测头采点间隔所导致的数据跳动和坐标偏移问题。CWS白光测头系统检测是提高产线良率、提高竞争实力的关键进行3D轮廓度的测量CWS非接触式共聚焦白光传感器,采用色阶共聚焦白光探头,可以准确完成空间,尺寸数据的量测(轮廓度,厚度、平面度、R角尺寸)。对于曲面玻璃边沿较大角度的位置,光谱共焦位移传感器可以获得更大可测量区域。其非接触采点方式,测量全程不产生碰触,无需担心任何外力影响下的接触变形。 通过自动旋转测座,灵活的实现3D玻璃的各位置的非接触式扫描。且具有连续扫描功能,无需逼近回退,速度高达1000点/秒,减少了测头回退时间和感应时间,比传统测量方式快3倍左右,远比想象更强大。CWS系统解决了长久以来工件表面要求反光和透明材质的这一痛点,可轻松应对敏感、柔软、色散、反射、倾斜、弯曲或者低对比度的表面反光材质或透明材质的光学难点测量。

精密测量完整解决方案

扫二维码用手机看

相关新闻

3D打印技术推动汽车、建筑等资源密集行业向可持续发展转变

- 业务咨询

- 返回顶部